我国通用硅酸盐水泥利用混合材的历史、变迁及问题

前言:

我国是世界上较早利用工业废渣作为水泥 混合材料的国家之一,由于混合材料的利用在不同时期解决了水泥供不应求、沸煮安定性等问题并适时进行调整。进入21世纪,我国水泥行业快速发展,水泥总产量突破20亿吨并维持在24亿吨左右多年。水泥行业的快速发展带来熟料产能严重过剩的同时,也带来水泥生产用混合材料的紧张或短缺,并在恶性竞争的大背景下导致普遍通用硅酸盐水泥 的混合材料乱用多用现象,虽能保证水泥强度符合标准规定但带来水泥混凝土耐久性的隐患。为了规范通用硅酸盐水泥的生产,新版GB175恢复了“组分出厂检验”以及“合格判定”的规定。对于此变化,有的同仁不甚理解,现将我国通用硅酸盐水泥利用混合材的历史、变迁根据前辈的资料进行了回顾,并对水泥行业科学合理利用工业废渣提出了希望,以供业内同仁参考。

一、我国通用硅酸盐水泥利用混合材料的历史

建国前夕我国水泥企业仅有20来家,年产90余万吨,品种单一,水泥企业以自己的经营地为背景采用日、美、英、德等国的标准来生产硅酸盐水泥。经过解放初期的恢复,1950年我国的水泥产量达到141万吨,但远远不能满足要求,而且标准的不统一与计划经济和苏联援建项目的需要不相适应。因此统一水泥标准成为当时的一项急迫任务,1951年国家建材部水泥局召开统一水泥标准会议,决定用苏联ΓОСТ310《水泥物理检验方法》和ΓОСТ5832《水泥化学分析方法》为基础统一我国水泥检验方法标准,并由中国建筑材料研究院前身---建材部北京综合研究所和重工业部沈阳东北技术研究室进行研究。在此基础上于1952年提出了以苏联水泥产品标准为蓝本的三大水泥标准----即普通硅酸盐水泥、火山灰质硅酸盐水泥、矿渣硅酸盐水泥标准,首次统一了我国水泥产品标准和检验方法标准,并开创了我国水泥掺加混合材的历史,大大促进了我国水泥生产的发展和产量的提高,有效地满足了建国初期基本建设的急需,到1955年我国水泥产量增加到450万吨,1960年达到1565万吨。

二、我国通用硅酸盐水泥利用混合材料的历史变迁

水泥中掺加不同品种、不同数量的混合材,奠定了我国通用水泥多品种、多标号的基本结构,从增产、节约二个方面缓解了我国水泥的长期供需矛盾,为我国的社会主义建设作出了重大的贡献,同时实践也证明在水泥中掺用混合材是发展的方向。

然而,对于混合材料的利用并不是一成不变的。七十年来我国通用水泥品种中的混合材品种掺量、技术要求和验收规则都随着国家的需要和新的研究成果进行了不同程度的调整:

1、普通硅酸盐水泥

1) 1977年规定可掺有不超过15%的活性混合材料,同时也可用非活性混合材料来替代其中的活性混合材料,替代的数量最多不超过水泥重量的10 %;

2) 1985年修订后的普通水泥标准,除以上规定外增加了允许用回转窑窑灰代替活性混合材的规定,代替的量最大不得超过5%,并不得与非活性混合材料一起来代替,同时规定所指的活性混合材料是指符合相应标准规定的粒化高炉矿渣和火山灰质混合材料;

3) 2007年标准修订时,将混合材的掺量调整为5%-20%,允许用不超过水泥质量8%且的非活性混合材料代替。

2、矿渣硅酸盐水泥

1)1952年标准规定为矿渣15%-85%;

2)1962年标准改为混合材掺量20%-85%,并允许用不超过混合材总量15%的火山灰质混合材料代替;

3)1977年为保持矿渣水泥性能的一致性,将混合材掺量修订为20%-70%,其中的矿渣有一部分可由火山灰质混合材料(包括粉煤灰) 来替代,替代的数量不能超过混合材总量的1/3,并不得大于水泥重量的15 %;

4)1985年修订时,基于我国小水泥大量发展、在生产中要用矿渣来改善安定性、造成矿渣供应非常紧张的状况和中国建材院当时对石灰石、窑灰的研究新成果,标准中允许用不超过10%的石灰石、或8%的回转窑窑灰代替矿渣,同时石灰石与火山灰质混合材或窑灰与火山灰质混合材料的总量不得大于15 %;

5)1992年修订时,我国水泥产量已列世界第一并开始脱离计划经济、进入市场调节,因此标准限定除矿渣外只能用石灰石、窑灰、粉煤灰和火山灰质混合材料中的一种混合材代替矿渣、代替量不得超过8%,替代后水泥中的矿渣不得少于20%;

6)2007年标准修订时,根据矿渣掺量修订为A、B型,允许用不超过水泥质量8%的活性混合材料或非活性混合材料代替。

3、火山灰质硅酸盐水泥(包括粉煤灰硅酸盐水泥)

1)1985年的标准规定,火山灰质混合材料的掺量为20%-50%,允许用不超过混合材总量1/3的矿渣代替火山灰质混合材料,替代后水泥中的火山灰质混合材料不得少于20%;

2)1992年标准修订时取消了允许替代的规定。

三、通用硅酸盐水泥对混合材料的要求

1、保持通用水泥个性的要求

在通用水泥的混合材中,矿渣、火山灰和粉煤灰三种传统材料经过了几十年的研究、生产和使用实践,证明在不失硅酸盐水泥特性的前提下形成了各自鲜明的个性,被社会所接受。

2、健康卫生的要求

随着我国经济的发展,人民生活水平的提高,人们对居住环境所用材料的环保性能越来越重视,如板材中的甲醛,国家制定了严格的标准要求,进行监督检测。

对于水泥而言,虽然我国没有规定对人体有害物质的限量,但如果混合材使用不当,会引入对人体有害的物质,如放射性物质、重金属等,引起皮肤疾病,甚至癌症。因此,从人体健康的角度,水泥中的混合材不可能包罗万象什么都可以使用。

3、通用水泥质量稳定的要求

通用水泥质量的稳定,除了可检测的技术指标的稳定外,就是水泥耐久性的保证及稳定。要达到此目的,在硅酸盐水泥熟料稳定的前提下,就需要混合材质量的稳定。因此,作为通用水泥的混合材,要求量大、面广,保证混合材的质量稳定和大范围内水泥性能的稳定。

4、保证工程安全性的要求

通用硅酸盐水泥是当今世界上最大宗的人造工程材料,我国水泥产量占了世界产量的60%多,连续8年维持在21亿多吨。由这些水泥建设了大量的基础设施,关乎着人民的生命财产安全,因此通用硅酸盐水泥的体积安定性是工程安全性的基础。

四、要正确了解混合材的作用

1、降低水泥生产成本

众所周知,使用混合材能降低水泥生产成本。但这不能成为我国纯硅酸盐水泥生产量少而其他掺加混合材水泥生产量多的主要原因。

2、调节水泥性能

硅酸盐水泥作为传统材料存在了100多年还方兴未艾,是由于硅酸盐水化产物的稳定性。但由于Ca(OH)2、钙矾石等水化产物的存在,硅酸盐水泥的抗侵蚀性能、干缩性能等都需要采取措施进行调节或改善。同时在商品混凝土发展的今天,由于对施工性能要求的提高,还需要对水泥施工性能进行调节。根据历来的研究表明,在水泥性能调节措施中最经济、最有效的方法就是使用混合材来调节水泥的性能,如使用火山灰质混合材可提高水泥的抗渗性和抗淡水溶析性能,使用矿渣可提高水泥的耐热性、抗冻性、与减水剂的适应性等,利用原料的易磨性不同调节水泥的颗粒组成,改善水泥的工作性。

3、水泥分类的作用以及耐久性保证作用

我国的水泥产品分类是按用途和矿物组成进行大的分类,而通用硅酸盐水泥则是通过性能来细分,并通过混合材的品种和掺量来实现。也就是说,混合材品种和掺量是界定通用水泥品种的前提,也是水泥性能、特别是耐久性的保证。同时,由于各品种水泥性能上的差异,也基本给出了不同品种水泥的适用范围。

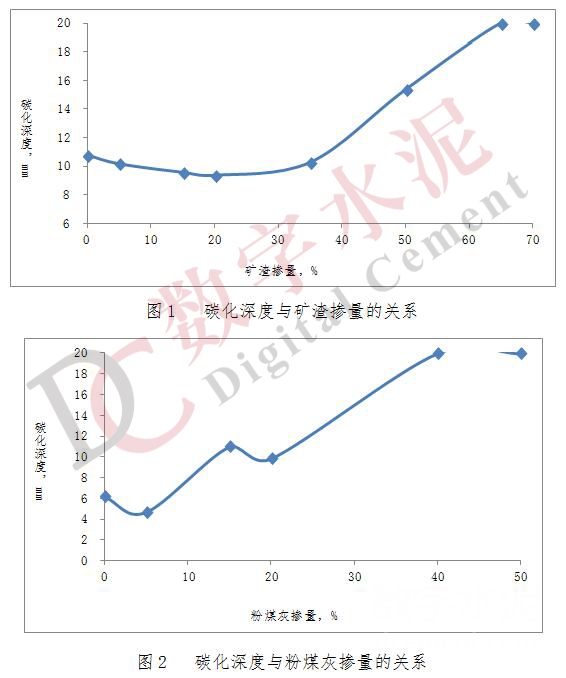

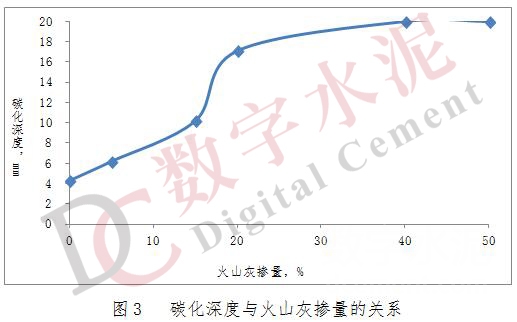

曾有多人根据我国熟料质量、粉磨装备和技术的提高等因素提出“放宽混合材料上限”的建议。此建议是基于水泥强度的提高原因,但忽略了水泥性能、特别是耐久性的劣化。因水泥、混凝土的耐久性众多,这里以碳化深度为例,了解混合材掺量对耐久性的影响。从图中结果可见:当矿渣掺量达到65%、粉煤灰和火山灰掺量达到40%时,胶砂试体已经完全碳化。

五、水泥组分的监督管理

鉴于水泥组分的重要性,国际上各国对水泥组分都比较重视。

1、我历来对水泥组分的管理及规定

1)在行政管理上

1979年3月由建材部计划司发布的《水泥工业主要统计指标计算方法》第14条规定计算每吨水泥的混合材消耗量方法,除要求按全部水泥计算外,还要按不同品种、标号分别计算……大中型企业要按月上报建材部;

1983年发布的《大中型水泥企业质量管理规程》第22条“…..入磨物料的配比要有计量测试手段,禁止使用盘库结果反推倒算的方法代替日常的计量控制…..”;

1989年该规程修订后改为《旋窑水泥企业质量管理规程》,其第27条“…..熟料和各种混合材料的配比要有计量测试手段。禁止使用盘库结果倒算法代替日常的计量控制。….出磨水泥质量波动范围……混合材掺加量±2%(每班至少检测1~2次),合格率大于60%。”;

1996年上述规程修改为《水泥企业质量管理规程》,在过程质量控制指标一览表中第7项,“出磨水泥”要求中,混合材掺入量指标为“K±2.0%,合格率≮80%,频次为4小时一次”。

2)在产品标准规定上

在2007版以前的通用硅酸盐水泥产品标准中,都将“水泥组分”列为出厂检验项目之一。2007版标准修订时,鉴于社会对组分测定方法的质疑、在取消严重违标生产的普通32.5、32.5R强度等级水泥后,取消了水泥组分出厂检验的要求。

鉴于大部分水泥企业的“遵标”实际情况,在此次的GB175标准修订时,恢复了水泥组分出厂检验的要求并作为合格判定的指标之一,同时明确GB/T12960《水泥组分的定量测定》为标准方法(修改采用ENV 196-4《水泥试验方法—组分的定量测定》),以规范水泥的生产、实现通用硅酸盐水泥产品的标准化。

2、国际上对水泥组分的规定

1)美国

(1)水泥产品标识明确标注出水泥用混合材以及混合材掺量;

(2)检验报告中明示水泥组分;

(3)ASTM C150在附录中给出了石灰石的测定方法,其他的混合材没有给定测定方法。

2)欧洲

(1)水泥组分测定方法“由水泥企业自选”;

(2)水泥企业自行进行水泥组分的测定(据悉按照ENV 196-4《水泥试验方法—组分的定量测定》进行);

(3)通过第三方的认证保证水泥组分符合标准要求。

五、工业废渣在水泥行业的科学合理利用是水泥行业可持续发展的需要

1、低碳经济是水泥工业发展的必由之路

自2012年起,我国水泥生产总量一直维持在24亿吨的水平,且短期内没有大幅降低的势头。为此,我国每年约消耗石灰石16亿吨、粘土4亿吨、标煤1.63亿吨,排放二氧化碳约13.6亿吨。而水泥工业这种传统的发展和生产模式,使得资源、能源都难以为续,对生态环境也造成了极为不利的影响。

2014年11月12日,在北京APEC峰会期间,中美双方在北京共同发表《中美气候变化联合声明》,《声明》中,中国宣示气候减排目标:计划2030年左右CO2排放达到峰值且将努力早日达峰,并计划到2030年非化石能源占一次能源消费比重提高到20%左右。因此气候目标倒逼改革,水泥行业首当其冲,低碳经济是水泥工业发展的必由之路。

而实现水泥行业的节能减排、绿色生产,除了技术改造、采用新技术外,综合利用工业废渣是最简单易行的途径。为此:

——工信部2010年下发《关于水泥工业节能减排的指导意见》 (第 [2010]582 号),要求到十二五末全国水泥生产平均可比熟料综合能耗小于 114kg标准煤、水泥综合能耗小于93kg标准煤以及鼓励资源综合利用、完善循环经济发展模式 。

——2011年11月8日,工信部公布了《建材工业“十二五”发展规划》,其中的一个目标为“综合利废总量提高20%”。

2、水泥行业综合利用工业废渣应科学合理

对于水泥工业而言,走可持续发展之路、实现低碳经济,有如下几个途径:一是利用工业废渣用作水泥混合材;二是生产优质熟料,提高水泥强度,降低水泥在混凝土中的使用量;三、用作水泥原料,配料使用。

但目前我国大部分水泥企业基本采纳了第一方案,使水泥行业成为一个大垃圾筒,任何东西都往里装。而这些水泥企业选择混合材的标准只有两个:水泥强度不降低、生产成本低。所以有的水泥企业则为了降低成本也乐此不疲,由此导致混合材的违标使用。而有的排渣企业为了降低环保压力,不考虑废渣的无害化处理也选择无成本处理、甚至有收益的“水泥混合材”这一途径。

在国际上,通用水泥标准中允许使用的混合材主要只有矿渣、粉煤灰和火山灰三种。同时在这些国家,各种工业废渣多用于水泥原料,而非混合材,见表1。此表虽然给出的2000年左右的数据,但我国水泥行业利用工业废渣作为二次原料的状况并没有大的改观,变化较大的仅是水泥窑协同处理垃圾,这是由于理由工业废渣配料增加了配料的复杂性和生料的不稳定性,以及窑操的改变和难度的增加。

表1 一些国家水泥行业利废情况对比

国别 | 年份 | 水泥产量 万t | 废渣产量 万t | 利用量 万t | 水泥工业综合利用量 | |||||

二次原料 | 混合材 | 二次燃料 | ||||||||

总量 万t | 吨水泥用量kg/t | 总量 万t | 吨水泥用量kg/t | 总量 万t | 吨水泥用量kg/t | |||||

中国 | 2003 | 86300 | 100428 | 56040 | 6000 | 70 | 23500 | 275 | 10 | 0.01 |

德国 | 2001 | 3000 | 18000 | 6000 | 420 | 140 | 480 | 160 | 127 | 43 |

日本 | 2001 | 7910 | 45000 | 17000 | 2056 | 260 | 712 | 90 | 48 | 6 |

美国 | 2003 | 8650 | 62000 | 9700 | 430 | 50 | 520 | 60 | 96 | 11 |

打印本文

打印本文 关闭窗口

关闭窗口